Dickkupfer Leiterplatten und deren Einsatz

Leiterplatte mit 105 bis 2.000 µm Kupfer

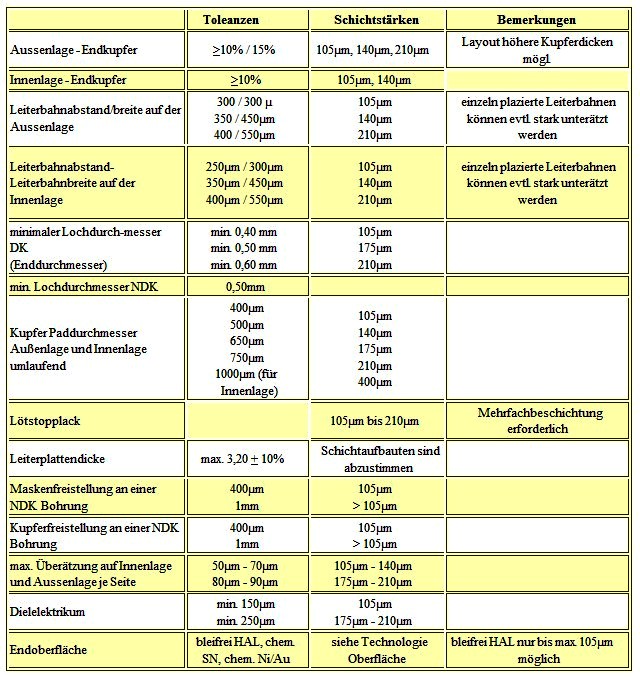

Trotz leistungsfähigeren Bauteilen mit zugleich geringerem Volumen und zudem niedrigerem Stromverbrauch erhöht sich kontinuierlich der Strombedarf innerhalb elektronischer Baugruppen. Ströme mit 5 A und mehr – abhängig von Layout und Kupferdicke mitwahlweise 105 μm, 210 μm 400μm, bis 2.000µm – werden bei Leiterplatten gefordert.

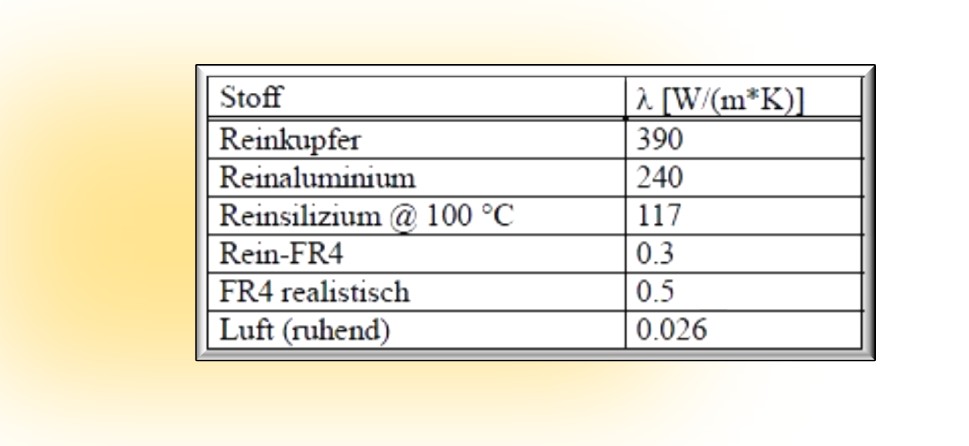

Zusätzlich bieten Dickkupfer Leiterplatten einen Weg das Wärmemanagement auf und in Platinen neu zu überdenken. Hohe partielle Temperaturen können durch Hochleistungsbauteile einfacher abgeführt werden. Kupfer leitet schließlich die Wärme viermal besser als das FR4-Material, oder dreimal besser als speziell für diese Aufgabe entwickelte Laminate, außerdem lassen sich Leiterbahnen je nach Kupferdicke bequem minimieren.

Für hohe Stromleistungen sind entsprechende Leiterbahn Querschnitte erforderlich. Mit Dickkupferleiterplatten können Sie durch die individuellen Aufbauvarianten unterschiedlichste Anwendungen realisieren.

Dickkupfertechnik Leiterplatten werden insbesondere im Bereich der Automotive Industrie immer mehr beim Einsatz der elektronischen Baugruppen gefordert . Die massiven Kupferleiter werden benötigt, wenn hohe Ströme bei der Anwendung der Baugruppe fließen müssen. Im Automobilbereich werden 400 µm-Cu- Schaltungen z.B. für Sicherungskästen eingesetzt. Auch Multilayerleiterplatten mit 400 µm- Lagen sind zum Teil möglich. In der Richtung auf die 42 Volt-Diskussion, ist die 400 µm Dickschichtkupfer Leiterplatten Technologie (Dickkupfertechnologie) u.a. eines der Hauptthemen.

Produktvorteile

- Hohe Flexibilität bezüglich Änderungen im Layout

- Vergleichbar geringe Änderungskosten

- Einsatz von Standardprozessen der Leiterplattenindustrie bei hoher Strombelastung

- Kompakte Bauformen

- Einfache Verarbeitung / Montage

- Auf einer Lage können mehrere verschiedene Kupferstärken realisiert werden

- Dickkupfertechnik Leiterplatten sind zwar weitaus teuer als Alu.Leiterplatten, haben allerdings einen höheren Wärmeableitwert

Temperaturen und Leiterbahnen

Leiterplatten sind, ein mit Hilfe von Kunstharz verpreßtes Laminat aus kupferbeschichtetem Glasfasergewebe. Leiterbilder werden auf den einzelnen Lagen dabei photochemisch durch Ätzungen erzeugt. Temperaturbeständigkeiten der Leiterplatten sind allerdings beschränkt. Beim Standardmaterialien wie FR4 liegen die empfohlenen Maximaltemperatur bei Dauerbelastung bei ca. 100 °C / 130 °C, bis zu 170 °C. Bei höheren Temperaturen kommt es zu chemischen Reaktionen, wie Delamination, sowie Verbiegung und damit zu Verlusten der elektrischen Funktionsfähigkeit. Leiterbahnen, durch die ein hoher Strom fließt, heizen sich wie ein Tauchsieder auf und führen zu lokalen Zerstörungseffekten, die sich unter Umständen auf die gesamte Leiterplatte auswirken. Es ist aus diesem Grund sehr wichtig den Zusammenhang zwischen Stromstärke und Temperatur zu kennen, also die Strombelastbarkeit.

Abschätzung der Leitertemperatur nach IPC-2221

Leiterbahnquerschnitt F aus der Leiterbahnbreite (in Inch) und der Leiterbahndicke (in oz)

| Leiterbahndicke in oz | Leiterbahndicke in µm | |

| 0,50 | 17,50 | |

| 1,00 | 35 | |

| 2,00 | 70 |

Leiterbahnbreite b wird in Inches angegeben

| Leiterbahnbreite in INCH | Leiterbahnbreite in mm | |

| 0,10 | 0,25 | |

| 1,00 | 2,54 |

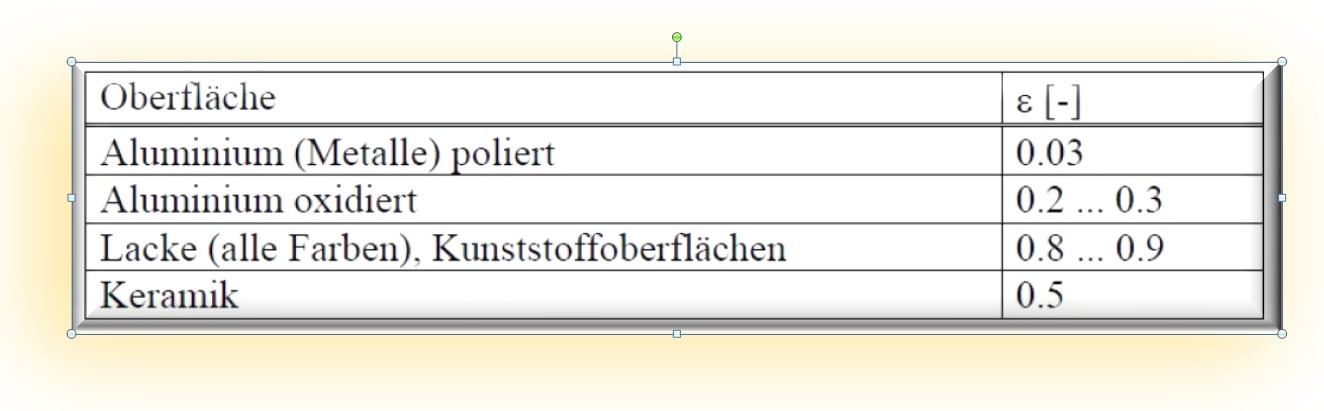

Infrarot-Emissionskoeffizient

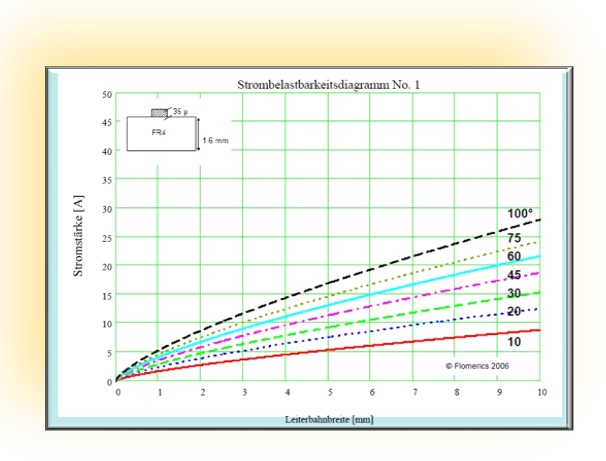

Leiterbahnbreite in mm zur Stromstärke in A

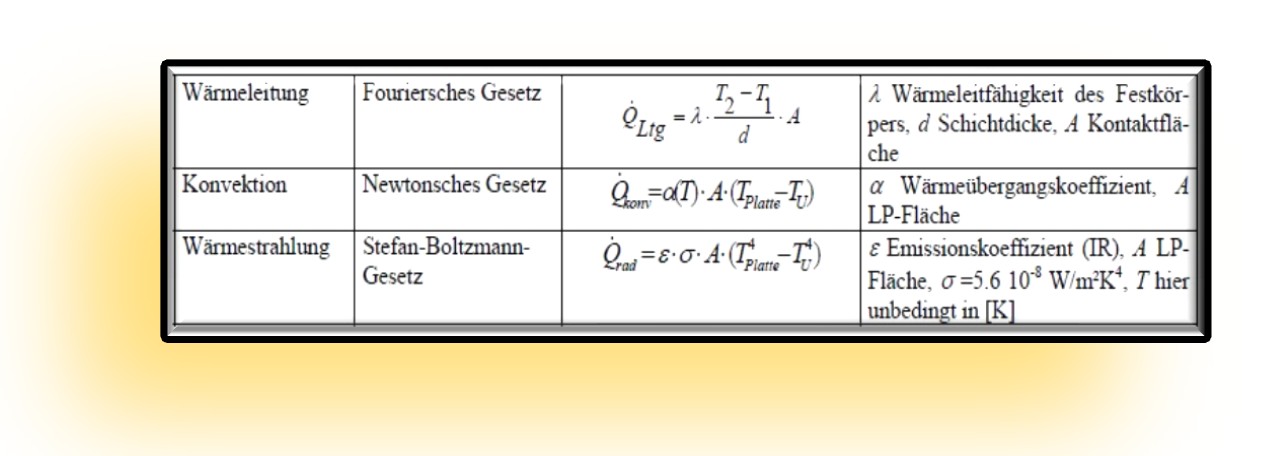

Vereinfachte formelmäßige Zusammenhänge sind folgende (A in m², T in [K]) (TU = Umgebungstemperatur)

Wärmeleitfähigkeit

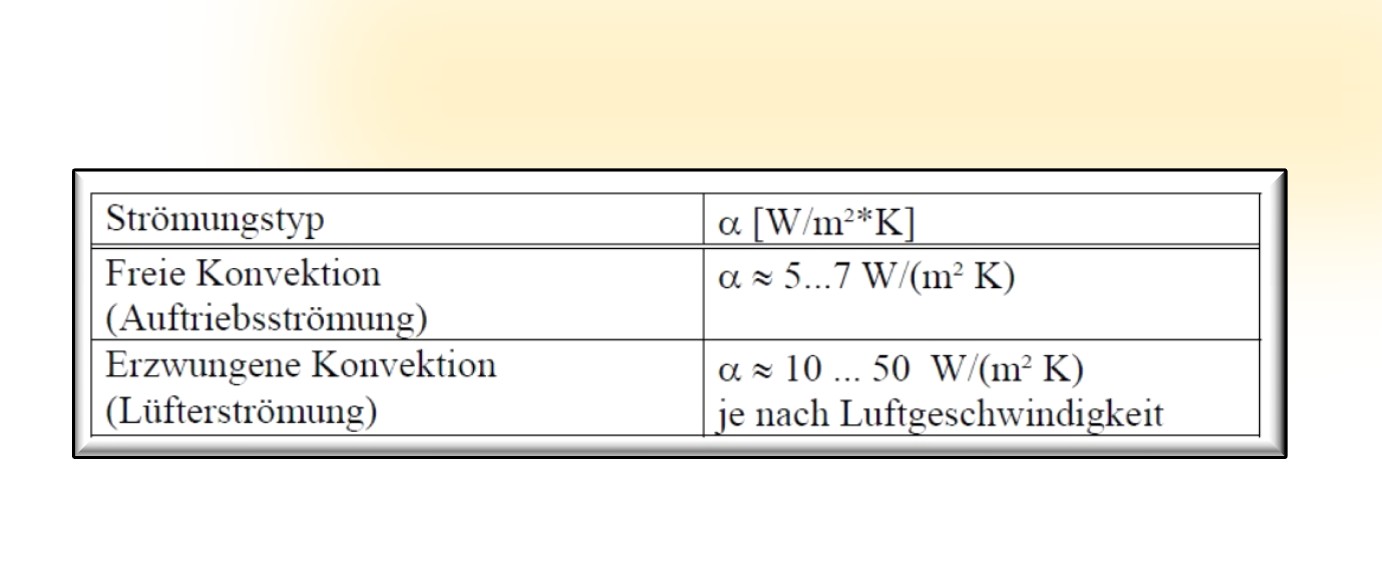

Wärmeübergangszahl

Dies war nur ein kleiner Auszug von Tabellen, sowie Diagrammen für Dickkupfer Leiterplatten.

Dickkupfer Leiterplatten als PDF