Layout Entwicklung für Leiterplatten

Layouts für professionelle Leiterplatten

Für ihre Produktidee suchen einen fachkundigen Partner für die technische Umsetzung ! Sie haben ein zeitkritisches Projekt, das Sie erfolgreich Ihren Kunden vorstellen wollen !

Wir bieten Ihnen in beiden Fällen individuelle und fachgerechte Unterstützung an. Wir als Projektpartner oder verlängerte Werkbank – ganz wie es Ihre Situation erfordert – auf höchstem fachgerechtem Qualitätsniveau !

Know-how aus jahrelanger Projekterfahrung unterschiedlichster Komplexitätsgrade.

Layoutsysteme: Orcad – CadSoft Eagle und andere ...

- Längste Produktlebensdauer - durch längere Komponenten Verfügbarkeit.

- Höchster Nutzen - heutige Komponenten-Techniken bieten die höchste Leistungs- / Kosten-Relation die jemals erreicht wurde.

- Niedrigste Kosten - neu eingeführte Halbleiterbauteile sind besser und kostengünstiger als vorherige Generationen.

- Höchste Zuverlässigkeit - durch Reduzierung der Anzahl der Bauteile, Arbeitsspannung und der Leistungsaufnahme moderner Techniken.

- Kleinste Leistungsaufnahme - heutige Technologie bedeutet: höhere Integration und geringere Leistungsaufnahme.

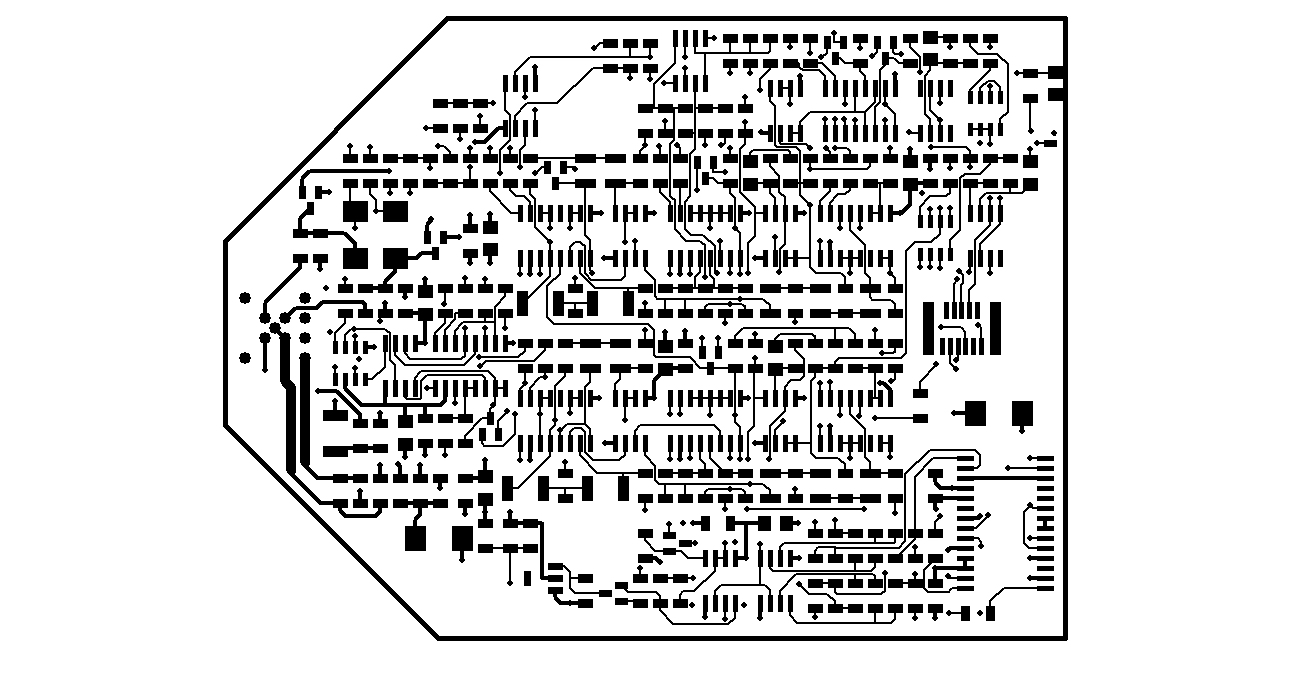

Layer 1 von 8 Lagen Multilayer

Layer 8 von 8 Lagen Multilayer

Was C A M bedeutet

Auf die Leiterplatte bezogen bedeutet das

Elektrische Vorgaben im Schaltplan werden bereits die Voraussetzungen für ein gutes Layout geschaffen.

- Der Schaltplan sollte übersichtlich sein und alle Elemente enhalten

- Mit Hilfe eines abgestimmten Schaltplan Design zwischen Schaltungsentwickler und Layouter können schon die Bauteileplazierungen festgelegt werden

- Platzierung der Bauteile geschieht nach FunktionsgruppenLeiterbahnen sollten sich nicht kreuzen

- Zuordnung der Bauteile und Leitungen graphisch festhalten

- Informationen zu den Leitungen ist von großer Wichtigkeit bei der Platzierung.

- Zuordnung der Anschlüsse eines Bauteils zu einem anderen Bauteil schon im Stromlaufplan zuordnen

- kurze Leitungslängen anstreben usw

- Mit dem EDA1-Werkzeug Attribute vom Stromlaufplan in das Design übergeben

- Wichtige Bauteile und wichtige Maße im Stromlaufplan dokumentieren.

- 1) EDA = Electronic Design Automation. CAD-System, wie die Pulsonix Software für rechnergestütztes Design von integrierten Schaltkreisen und Leiterplatten.

2. Stückliste für Leiterplatten - Bestückung

Mit Sachnummern in einer Stückliste, sind alle verwendeten Bauteile der Schaltung aufgeführt.

Es wird unter anderem angegeben:

- Bezeichnung (Firmenintern / von Anbietern)

- Bestellnummer

- Preis

- Gehäuseform

- Lagerort,

- Verfügbarkeit etc.

Ideal für eine Bauteileliste (BOM = Bill of Material) ist eine durchgängigen Softwareverknüpfung mit Bibliotheken. Dann können bereits aus dem Designertool mit der Entwicklung des Stromlaufplans:

- Geometrien (Packages) und Materialnummern (Sachnummern) zugeordnet werden

- Stücklisten mit den hinzugefügten Bauteilen und Veränderungen erstellt werden

- Baugruppenkosten und die Lebensdauer der einzelnen Bauelemente bestimmt werden

- die Produktionssteuerung mit Auffüllen der Lagerstände auf dem Laufenden gehalten werden

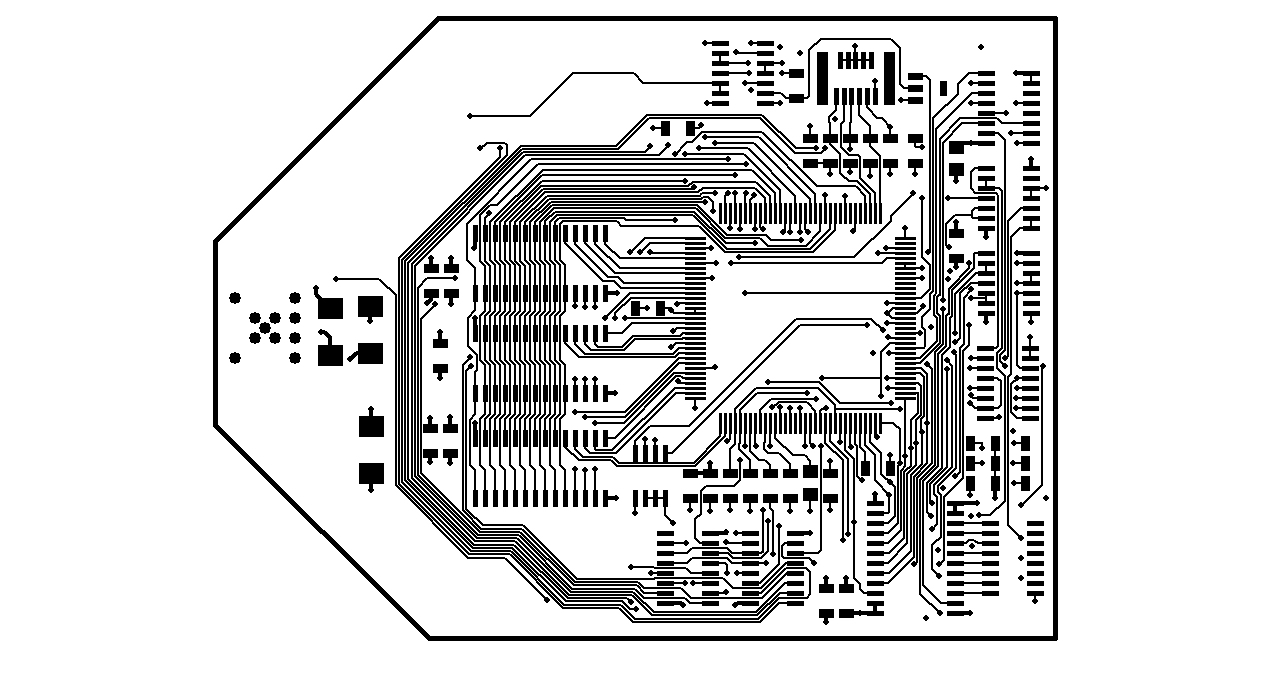

3. Leiterplattenkontur

Die genaue Angaben über Maße und Fräßkonturen der Leiterplatte sollten vor der Layoutentwicklung, in einer normgerechten Zeichnung vorliegen.

In der Regel sind die Elektroniker den Mechanikern bei der Entwicklung meistens voraus. An dieser Stelle im PKP wird mit groben Skizze gearbeitet, damit die Elektroniker auch mit ihrer Arbeit beginnen können. Meistens ändert sich während der Produktentwicklung noch einmal die Kontur. Das führt häufig zur Entwicklung eines gänzlich neuen Designs.

4. Befestigungslöcher

sonstige mechanische Vorgaben Die beim Layouten im CAD-Programm festgelegten Bohrinformationen werden direkt in die maschinelle Produktion übernommen. Damit der Designer die Bohrinformationen richtig in die Software einfügt muss er z.B. Information über die Verwendbarkeit der Bauteile erhalten:

- Abschirmbleche müssen mit Langlöchern versehen werden.

- Für EMV- und Temperaturverträglichkeit müssen Abstände eingehalten werden.

- Für den Baugruppentest sind z.B. spezielle Fangbohrungen für die Adaptierung einzuplanen.

- Durchkontaktierte (dk) Bohrungen müssen im Stromlaufplan gekennzeichnet werden, damit der Designer z.B. den Padstack ordnungsgemäß anlegen kann.

- Nicht durchkontaktierte (ndk) Bohrungen werden vorwiegend für Befestigungen der Bauteile sowie der Leiterplatte vorgesehen. Es muss beim Design das entsprechende Befestigungsmaterial: Schrauben, Scheiben, Muttern usw bedacht werden. Insbesondere muss bei Befestigungen und Bauelementanschlüssen darauf geachtet werden, dass die Kriechstreckenvorgaben durch das Befestigungsmaterial nicht aufgehoben werden.

5. Koordinaten der Fixbauteile

- Drehrichtung von Steckverbindungen Der Designer muss vor dem Beginn des Layoutens klären, wo welche Bauteile angeordnet werden müssen. Dazu sind Vorgaben der Konstruktion unerlässlich und müssen im Vorfeld bedacht und berücksichtigt werden:

- Schalter, die zur Bedienung für den Benutzer zugänglich sein müssen.

- Herstellungstechnische Anordnungen von Steckverbindungen und/ oder

- Drehrichtungen der Steckverbindung, Befestigung im/am Gehäuse, Bauteilhöhen,usw.

- Zugänglichkeiten zu Befestigungen oder zu Reparaturzwecken

- Lötrichtung beim Schwalllöten beeinflusst die Ausrichtung der Bauteile. Größere Bauelemente können zu Lötabschattungen führen.

Bauteile so platzieren, dass

-

Vias oder Testflächen noch Platz haben.

- die Messadapter die Testpunkte erreichen können.

- die Netze für die richtigen Signale gemessen werden können.

- Bauteile auf der Unterseite so platzieren, dass

- in den vorgesehenen Bereichen noch die benötigten Mess- und Testflächen untergebracht werden.

- Für Bauteile mit geringen Abständen der Anschlussflächen muss Platz für die Aufsplittung der Leitungen zu Testpunkten vorgesehen werden.

Einige Erklärungen für die umfangreiche Problematik der Test- und Messstrategien für Leiterplatten.

Im Produktionsprozess gibt es Messstrategien:

- für die unbestückte Leiterplatte.

- für die bestückte Leiterplatte (Baugruppe)

Die Testbarkeit der Leiterplatte beeinflusst die Platzierung im besonderen:

- jedes Netz getestet werden soll, das heißt viele Messpunkte eingefügt werden müssen.

- die Leiterplatte beidseitig bestückt werden soll.

Anmerkung:

- Beim Platzieren der Bauteile muss um die Mess- und Testpunkte genügend Freiraum vorgesehen werden, damit diese auf der Leiterplatte erreichbar sind, weil Messadapter räumliche Ausdehnungen haben.

- Meistens werden Messung einseitig von der Lötseite durchgeführt, auch wenn Leiterplatten beidseitig bestückt sind. Dafür müssen z.B. bei Multilayern die Messpunkte mit Hilfe von Vias zur Lötseite herausgeführt werden.